한국전기연구원(KERI) 전기변환소재연구센터 이동윤 박사팀이 전기차의 동절기 성능 문제를 해결할 고효율·고유연성 금속섬유천 면상 발열체 기술을 개발했다고 14일 밝혔다.

이 기술은 전기차 주행거리를 단축시키는 난방 문제를 개선하고, 다양한 산업 분야에 활용 가능성을 열어주는 혁신적 기술로 주목받고 있다.

겨울철 전기차는 배터리 성능 저하와 실내 난방 에너지 소모로 인해 주행거리가 크게 줄어드는 문제가 있었다.

미국환경보호청(EPA)에 따르면 영하 7도에서 전기차 주행거리는 상온 대비 최대 57% 감소한다.

기존 난방 방식은 에너지 소모가 크고 효율이 낮아 전기차의 동절기 주행 효율을 떨어뜨리는 주요 원인이었다.

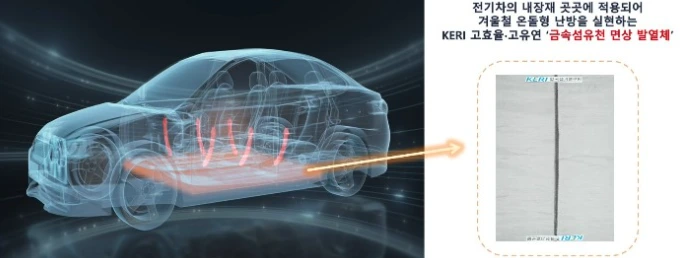

KERI가 개발한 금속섬유천 면상 발열체는 차량 내부에 복사열 난방 시스템을 구현해 이러한 문제를 해결한다.

이 기술은 고유연성 섬유 구조를 통해 차량 내부의 다양한 곡면에 쉽게 부착할 수 있으며, 기존 열선 방식보다 10~30% 높은 발열 성능을 제공한다.

또한, 금속섬유의 특성상 단선이나 손상에도 성능을 안정적으로 유지해 더욱 신뢰성을 높였다.

KERI 연구팀은 머리카락 굵기의 절반 이하인 50μm 두께의 스테인리스강 미세 와이어를 직조해 발열 성능과 내구성을 극대화했다.

금속섬유천은 온열 기능에서 균일한 온도 분포를 보이며, 공기 가열식 난방과 달리 실내를 건조하게 하지 않고 쾌적한 환경을 제공한다.

전기를 흘렸을 때 최대 500도까지 발열 가능하며, 반도체 생산 장비, 화학 플랜트, 전기담요 등 다양한 산업군에서도 활용 가능하다.

이 기술은 전기차뿐 아니라 안마의자, 의료기기, 레저용 난방기 등에도 적용 가능하며, 사용 기업은 최대 30% 에너지를 절감할 수 있을 것으로 예상된다. 연구팀은 이미 5건의 기술이전을 완료하고, 추가로 전기차 및 관련 기업을 대상으로 시제품 제작과 기술 이전을 추진하고 있다.

이동윤 박사는 “금속섬유는 실과 달리 뻣뻣하여 직조가 매우 어려웠는데, 직물 생산·가공 업체인 ㈜송이실업과 협업해 오랜 노력 끝에 금속섬유 전용 직조기, 제직 패턴을 개발할 수 있었다”며 “금속섬유만으로 면 형태의 발열체를 제작한 건 세계 최초이며, 이 성과를 통해 기업들의 에너지 비용 절감과 범국가적 탄소중립 실현까지 기대할 수 있을 것”이라고 밝혔다.

KERI는 국내 대기업과의 협력을 통해 기술 표준화를 진행 중이며, 금속섬유천 기술을 전 세계 시장에 확대 적용할 계획이다.

배동현 (grace8366@sabanamedia.com) 기사제보